Zerstörungsfreie Prüfung (ZfP)

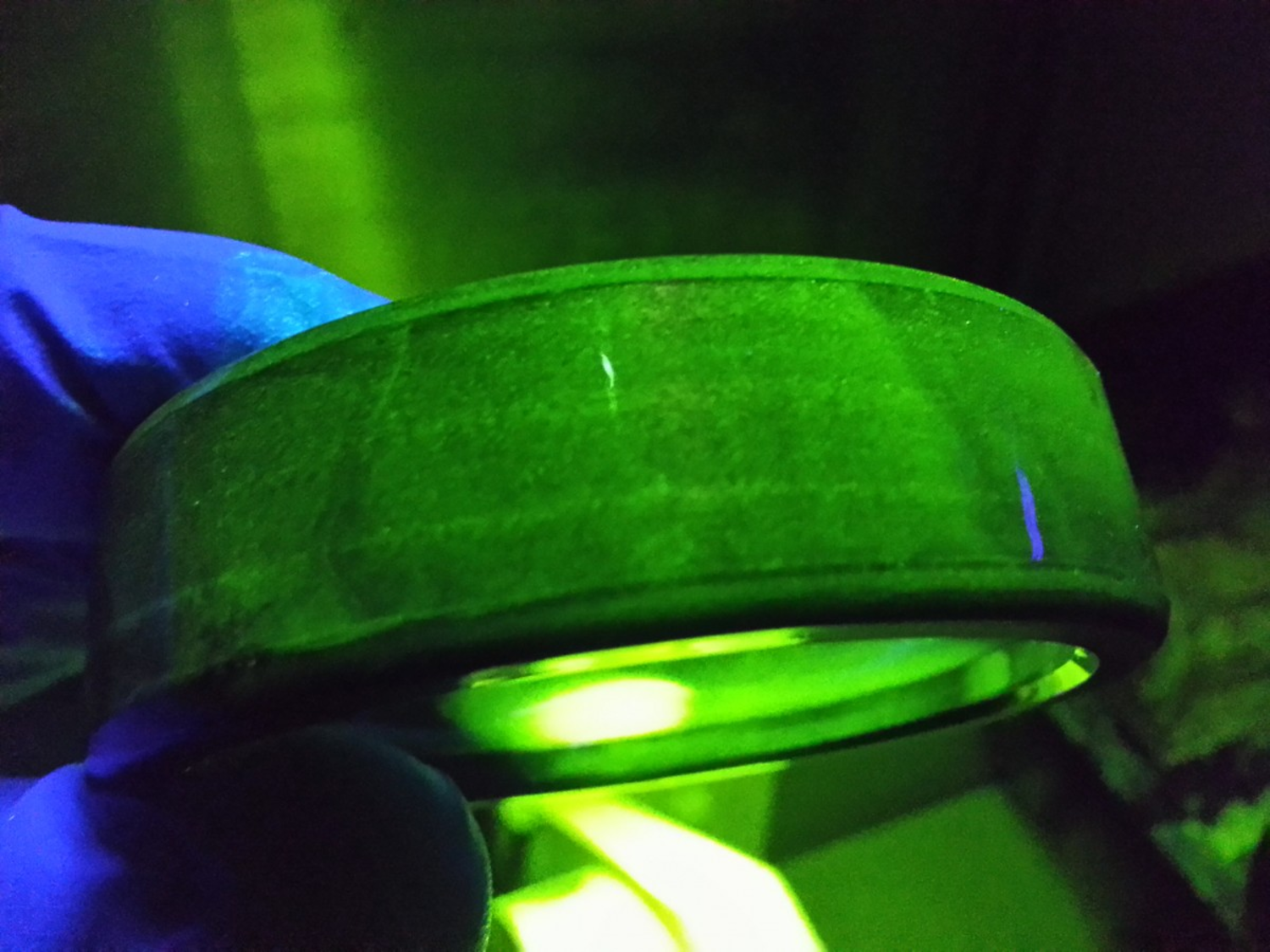

Unsere ZfP-Dienstleistungen umfassen Prüfverfahren wie Sichtprüfung (VT), Eindringprüfung (PT), Magnetpulverprüfung (MT), Ultraschallprüfung (UT) und Radiografie (RT). Ziel ist es, Materialfehler frühzeitig zu erkennen, die Integrität von Bauteilen sicherzustellen und die Anforderungen internationaler Normen wie ISO 9712, EN 473 und ASME zu erfüllen. Alle Prüfungen werden von zertifiziertem Personal durchgeführt.